在现代化工、食品加工及制药等工业领域,凸轮转子泵凭借其容积输送特性和强介质适应性,已成为高粘度流体、含固浆料输送的核心装备。这种由同步齿轮驱动凸轮转子进行非接触式运转的设备,虽具备脉动控制能力,但其复杂的机械结构与严苛的工况条件,使得系统性维护成为确保设备寿命与生产安全的关键。统计数据显示,实施科学维护策略的凸轮转子泵,其故障率可降低40%,综合能效提升达25%以上。维护重点不仅涵盖转子副的磨损补偿、密封系统的动态监控,更需建立与介质特性相匹配的润滑管理体系——例如在输送物料时,需采用NSF H1认证的润滑脂;而在化工腐蚀性介质场景中,则要强化轴承箱的防腐涂层维护。这种基于工况差异的精细化维护思维,正推动着工业设备管理从“故障维修”向“预测性维护”的范式转变。

一、核心部件磨损监测与补偿

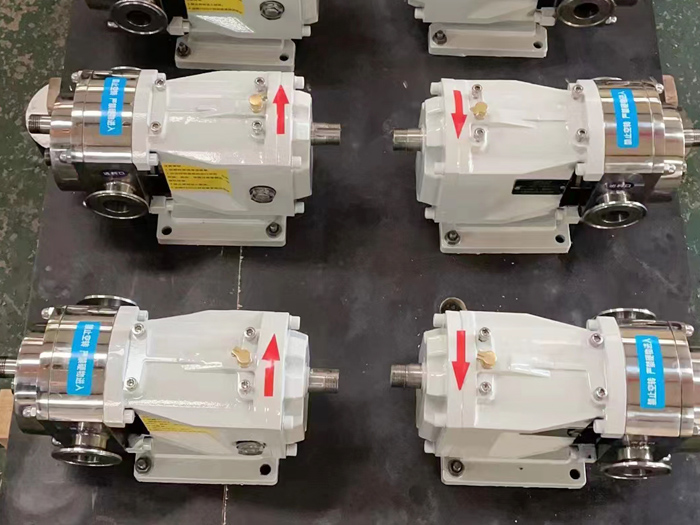

凸轮转子泵的维护核心在于转子副与泵腔的配合间隙管理。随着运行时间积累,三叶或双叶转子的工作面会因介质磨蚀出现微米级磨损,导致容积效率下降。建议每500小时使用激光测微仪检测转子与泵壳间隙,当偏差过原始设计值0.1mm时,需通过调节同步齿轮相位角进行动态补偿。对于输送研磨性介质(如陶瓷浆料)的工况,建议在转子表面喷涂碳化钨涂层,可将耐磨寿命延长3倍以上。

二、密封系统全生命周期维护

机械密封与填料密封的失效是凸轮转子泵泄漏的主因。对于集装式机械密封,需定期监测密封腔温度与振动值,若轴向振动过ISO 10816标准的4.5mm/s限值,应立即检查密封弹簧的弹力衰减情况。采用双端面密封配置时,应确保隔离液压力始终高于泵腔压力0.1-0.2MPa。值得注意的是,在输送结晶性介质(如糖蜜)后,须用80℃以上热水冲洗密封腔,防止结晶物卡滞密封动环。

三、润滑系统的管理

同步齿轮箱与轴承的润滑管理直接决定凸轮转子泵的运转稳定性。建议根据转速选择润滑脂注入周期:转速≤500rpm时每2000小时补脂,>800rpm则缩短至1200小时。采用集中润滑系统的设备,需配置流量监控装置,确保各润滑点分配均匀。对于高温工况(环境温度>60℃),应切换至合成烃基高温润滑脂,其滴点需达到260℃以上。

四、智能运维技术的融合应用

物联网技术的引入使凸轮转子泵维护进入数字化阶段。通过安装振动传感器与声发射探头,可实时捕捉转子啮合异常或轴承早期损伤信号。某石化企业实践表明,结合机器学习算法分析历史运行数据,能提前14天预测机械密封失效,准确率达89%。此外,AR辅助维护系统可指导技术人员快速完成转子相位调整等复杂操作,将维护耗时缩短40%。

凸轮转子泵的维护已简单的设备保养范畴,演变为融合材料科学、流体力学与数字技术的系统工程。当红外热成像技术能够定位泵体应力集中区,当自修复纳米涂层开始应用于转子表面,维护行为本身正在创造新的价值维度——它不仅是生产连续性的确保,更成为工业装备效能跃升的催化剂。未来,随着数字孪生技术在维护场景的深度应用,每一台

凸轮转子泵都将在虚拟空间中拥有“全息健康档案”,实现从“计划检修”到“状态自治”的革命性跨越。这种维护智慧的进化,终将重新定义工业生产力的可持续发展逻辑。