在工业流体输送领域,

RCB系列保温齿轮泵凭借其保温设计与高适应性,成为处理高粘度、易凝固介质的核心设备。无论是高寒地区的沥青输送,还是化工生产中的高温重油循环,其精密结构与材料创新均展现了性能。本文将从设计原理、技术创新、应用场景三个维度,解析RCB系列保温齿轮泵的行业价值与发展潜力。

一、结构设计:应对极端工况

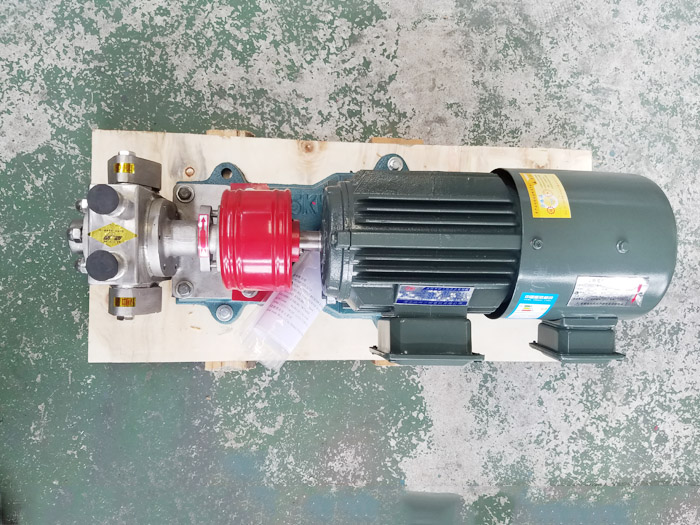

RCB保温齿轮泵的核心设计围绕“保温”与展开。泵体采用空心夹层结构,支持导热油、蒸汽或热水等介质循环,既可对输送液体加热保温,也可通过冷水冷却,适应-40℃至250℃的极端温度环境211。例如,在高寒地区输送沥青时,夹套设计可防止介质凝固堵塞管道,确保连续作业。同时,齿轮采用耐磨合金材料,配合摆线圆弧齿形设计,降低摩擦损耗,提升使用寿命。

针对高粘度介质(粘度≤1500cSt),泵体采用直联电机驱动,而粘度多过该阈值时,则需搭配减速机或调速电机,通过降低转速优化输送效率48。泵轴端密封提供机械密封与填料密封两种选项,用户可根据介质特性(如腐蚀性、温度)灵活选择,兼顾密封性与维护成本。此外,泵的自吸性能,无需额外引液即可启动,显著简化操作流程。

二、材料与技术创新:安全与能效的双重突破

RCB系列泵的材质选择与工艺升级是其稳定运行的关键。泵体及关键部件采用铸钢或耐受高温合金,可承受250℃高温介质,同时抵御化学腐蚀11。以输送松香、树脂为例,材料的惰性特性避免了介质与泵体发生反应,确保产品纯度10。生产过程中,精密模具与数控加工技术确保了齿轮啮合精度,流量误差控制在±2%以内,压力输出稳定达0.8MPa。

智能化技术的引入进一步提升了产品竞争力。部分厂商集成AI视觉检测系统,实时监测泵体裂纹或气泡缺陷,检测精度达0.02mm,不良品筛除率超99.9%。环保方面,轻量化设计使同规格泵体重量减少35%,降低运输能耗;部分企业还推出闭环回收计划,将废弃泵体破碎后重新熔铸,减少资源浪费。

三、应用场景:从传统工业到新兴领域的多元化拓展

RCB保温齿轮泵的应用已渗透至能源、化工、船舶等多元领域。在传统场景中,其广泛用于输送重油、沥青及热熔胶,例如炼油厂通过RCB-230型号实现324m³/h的大流量沥青转运。在生物质能源领域,该泵适配高粘度生物柴油的循环加热,助力绿色能源生产。

新兴市场需求推动产品迭代。例如,船用领域要求泵体具备抗盐雾腐蚀能力,RCB系列通过表面镀层工艺满足这一需求;医药中间体生产中,定制化不锈钢泵体避免金属离子污染。市场数据显示,RCB系列在阿里巴巴等平台的年销量增长率达15%,定制化需求占比超30%,客户对特殊口径、耐温等级的要求持续增加。

结语

RCB系列保温齿轮泵以技术创新与场景适配能力,重新定义了高粘度介质输送的标准。未来,随着智能制造与绿色材料的深度结合,其将在能效提升、环保合规、智能化运维等维度持续突破,为工业流体处理提供更更可靠的解决方案。